顧客名

![]() 東亜紡織株式会社 宮崎工場様

東亜紡織株式会社 宮崎工場様

概要

IoTは昨今、製造業をはじめとした工場などのものづくりの現場で多く活用されています。しかしいざ、IoTをはじめようとしても、何のデータをどのように活用するかなかなか決められない方もいらっしゃるのではないでしょうか。

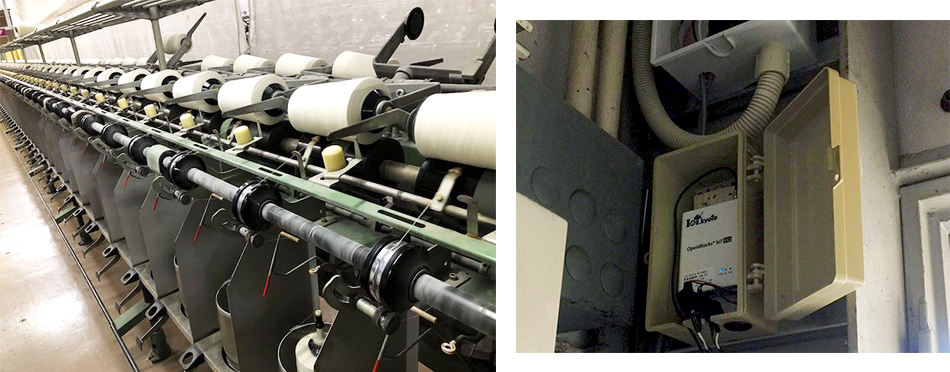

トーア紡マテリアル株式会社 四日市工場様では既設のPLCデータを利用して電力デマンドを可視化、可視化した電力デマンドを詳細に分析できるダッシュボードを導入させていただき、工場の契約電力を削減することに成功しました。今回、同じグループ会社の東亜紡織株式会社 宮崎工場様にてIoT.kyotoオリジナル製品「MORAT GW」を用いた電力デマンドと環境データの可視化・分析ダッシュボードを使い、実証実験が行われています。

この度、MORAT GWとEnOceanセンサーの導入を進めていただいたトーア紡コーポレーションの中井様と東亜紡織株式会社 宮崎工場の山元様、麻生様、中野様にご協力いただき、現場で働いている皆様に、IoTをどのように活用されているかインタビューいたしました。

MORAT GW

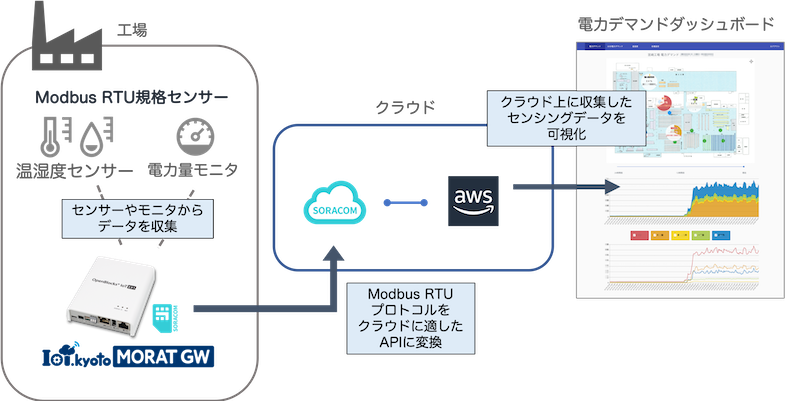

■電力デマンドをModbus RTU規格のセンサーで計測・可視化

—— 導入前はどのような運用をされていましたか?

アナログの電力量メーターを人が見て電力を監視していました。現行の運用や人の動きをできるだけ変えずに電力の可視化がしたいと考えていました。

—— 宮崎工場の電力デマンドの可視化にMORAT GWを採用した経緯を教えてください。

四日市工場ではPLCを用いた電力デマンドの可視化を行っています。元々四日市工場ではPLCを用いていたため、特に問題はなかったのですが、宮崎工場にはPLCがありませんでした。PLCを一から導入しようとすると数百万円のコストがかかります。更に工場の配線を変える大規模な工事も必要です。

工事を行っている間は生産ラインを止めなければなりません。配線も変わり、今までの運用も大幅に変えなければいけません。またPLCにはラダー開発が必要です。四日市工場の人員を宮崎工場に呼ぼうかという話も上がっていました。コストも時間も人材も必要だということで様々な方に相談しました。そんな中、御社に紹介していただいたのがMORAT GWでした。

—— 新たな製品を導入することに社内で反対意見は出ませんでしたか?

特にありません。というより、PLC導入に抵抗があり、検討に時間がかかってしまっていました。MORAT GWを紹介されてから導入するまでは早かったです。PLCを導入するには金銭的にも時間的にもコストが大きく、既存の設備も運用も人の動線も特に変えることなくIoTを導入でき、大幅にコストを削減することができました。

宮崎工場様 MORAT GWのアーキテクチャ図

■工場の配線や動線を変えることなく導入できることが魅力

—— 今回、MORAT GWを導入してからどのような変化がありましたか?

導入してからまだ日が経っていないのでそこまで大きな変化はありません。

ただ、今まで残らなかった電力量や温湿度のデータを残せるようになり、感覚で行っていた作業の裏付けが蓄積したデータで可能になったため、「おそらくこうだろう」と予測していた部分に確信が持てるようになりました。

電力量は夏場がピークです。夏に向けて作戦を練るためには実績データが必要です。今はそのためのデータを蓄積しているところです。実際に大きな変化を感じるのは夏以降になると思います。

—— 導入時点での評価はいかがでしょうか?

機械について技術的なことはわかりませんが、配線や動線の変更もなく、必要なセンサーをGW1つに繋げて運用できることはうれしいです。四日市工場など、他の工場や設備でもIoTに挑戦してきましたが、GWとセンサーの間には何かしらが必要でした。特に今回は先ほど述べた通り、PLCの導入を検討していたので、大きなデバイスを追加する必要がなくなり、コストが大幅にダウンしたことは喜ばしいです。

あとは1つのGWで何個もセンサーが繋げられることも気に入っています。工場は必要なセンサーが多いですからね。

Modbus RTUは現在、産業用電子機器を接続する最も一般的な通信プロトコルとして、産業界で用いられています。工場で働く現場の方にとってModbus RTU規格のセンサーは馴染み深く、今回追加したセンサーの設置は現場の方に行っていただいています。

EnOceanセンサー

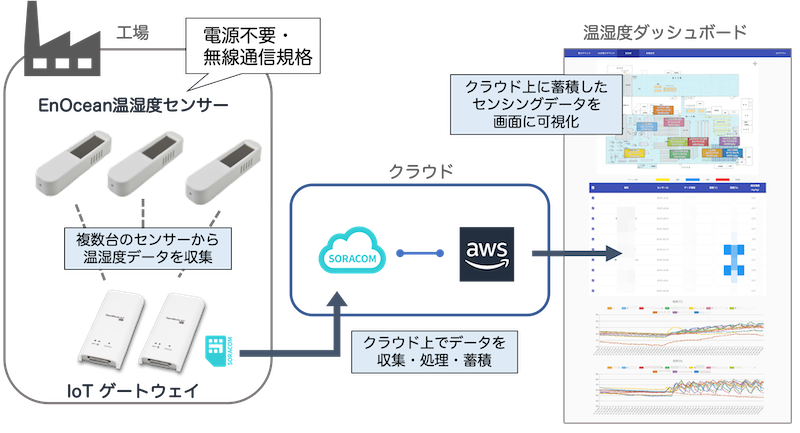

■電源レス・無線温湿度センサーで工場内の環境を監視する

—— 導入前の運用を教えてください。

EnOceanセンサーを導入するまでは工場内でアナログセンサーを4箇所に設置して人の目で見て温湿度を管理していました。ただそのセンサーの設置場所から離れると温湿度はかなり変化していました。そこでセンサーを増やしてみようと考えたのですが、電源が必要なセンサーでは配線が必要になるため、工事が必要になってしまいます。そのため、追加で工事が必要ない、無線のセンサーを探していました。そんな中、ご紹介いただいたのがEnOceanセンサーです。

—— こちらの導入はスムーズに進みましたか?

GW1台と数台のセンサーをはじめに納品していただき、工場内の電波が届きやすいところを探しました。電波の強弱により、データが届かないこともあるので、実際に試して、比較的安定した電波が受け取れる場所を見つけてその後残りの台数を納品していただきました。

導入前の温湿度記録計とEnOceanセンサー

宮崎工場様 EnOceanセンサーのアーキテクチャ図

設置後でもEnOceanセンサーの位置を変えていただけるように複数台のEnOceanセンサーに対して、2台のIoTゲートウェイでデータを中継しています。また、ダッシュボード画面では設定した閾値を超えた場合、マッピング画面上のセンサーの枠が点滅し、テーブル一覧でも閾値を超えた値に対して背景色がつきます。画面上の表示以外にもアラートメールの送信も可能です。

—— 期待通りに動いていますか?

想定以上に快調に動いてくれています。EnOceanは太陽光で自家発電してその電気で動いているようですが、太陽光のない夜でもセンサーが動いていて驚きました。

紡績工場では温湿度によって糸の品質が変わると言われています。ですが、どれくらいの温湿度が最適なのか、温湿度の変化によって品質にどのような影響が出るのか、明確なことはわかっていませんでした。今後、収集したデータを元に温湿度による影響を解析し、運用方法を考えていきたいです。

—— 今回導入した製品を使って何か試みは考えていらっしゃいますか?

近年、工場では人手不足が問題になっています。そこを解消できるような自動化ができたらいいです。現在はデータ収集中なので、何を自動化できるかはこれから考えていきたいです。ただ、今はとにかく導入する時期だと思っています。実際にデータを見て手を動かして、今後何が必要か、何をしなければならないかを見極めていきたいです。

その一つとして、温湿度のポイント数値を決めて、空調のON/OFF制御を行おうと考えています。今はまだ必要なポイント数値が見えておらず、環境を準備しているところです。空調で制御するのは温度だけでなく、水分も一緒にコントロールするので難しいです。工場内だけでなく、工場外の環境データも必要になります。難しいことではありますが、積極的に挑戦したいです。

■見える化は見えて満足した先に本来の課題が見えてくる

—— これから更にIoTを進めていく上で、何か懸念点はありますか?

可視化により、データ履歴が残るようになりました。クラウド上に履歴が残るということは手動で計測し記録するより、ずっとシビアな視点が必要になります。

見える化は見えて満足したら終わってしまいます。収集したデータを見て分析し、何にどう影響しているかを証明する必要があります。それから何をどう変化させていくか、慎重に考えなければなりません。この部分が懸念であり、今後がんばりたい点です。

工場内では以前から現行の運用に対して疑問を持っていた者もいました。デジタル化や自動化など、どのように展開していくかは未知数ですが、今後IoT案件を進め、現行の運用を変えていくことに対する裏付けになるのではないかと期待しています。

—— 今後、IoT.kyotoに期待していることはありますか?

現段階でもスマートな製品を提供していただいていると思っていますが、もっともっとスマートな製品を開発・提供していただきたいです。

あとは今回導入した製品をもっと世に出していただければ幸いです。それだけで様々な現場から知見を得ることができ、IoT.kyotoがもっと進化してくれるのではないかと期待しています。その折には弊社にもフィードバックを提供していただきたいです。これからもよろしくお願いします。

■まとめ

はじめてIoTを導入する際、データの活用方法を先に考えがちです。東亜紡織株式会社様では、今後IoT案件を進め、現行の運用を変えていくために必要な裏付けのため、環境データや電力デマンドを収集・蓄積されています。まずはIoTをはじめてデータを収集・蓄積し、可視化することで今まで見えてこなかった課題が見つかるかもしれません。

また後日談として、宮崎工場では精緻に電力デマンドが監視できる体制が整ったことを受けて、契約電力を引き下げ(年間100万円近くの削減)て今夏の電力需要ピークを乗り切ることにチャレンジされると伺いました。結果が楽しみですね!

なお、こちらの導入事例については下記のような記事でもご紹介いただいています。参照していただくと更に詳細を知っていただけます。

SORACOM様:SORACOM 導入事例:株式会社トーア紡コーポレーション

IoTNEWS様:トーア紡、OTとITの技術をうまく融合し、電力消費量を最適化

-

Modbus RTU対応機器で手軽にセンシング&コントロール